Caldeira Industrial:

Saiba mais sobre este importante equipamento para as indústrias

Na atualidade, diante da grande evolução do setor industrial e do surgimento da indústria 4.0, adotar uma caldeira industrial projetada e construída com tecnologia representa uma necessidade imprescindível para elevar a segurança e eficiência da produção.

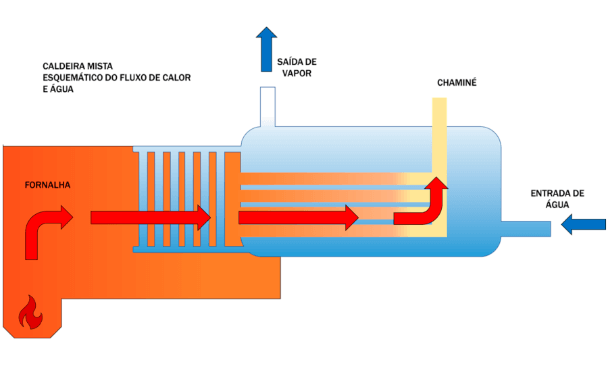

Este equipamento tem a responsabilidade de produzir e acumular vapor sob pressão, superior à atmosférica, utilizando para isso diversas fontes combustíveis, principalmente resíduos os quais possuem custo inferior, assim viabilizando ao máximo os investimentos e baixando o custo da indústria, além de contribuir diretamente com a preservação do meio ambiente.

Em diversos segmentos quando se tem o objetivo de criar uma nova empresa ou otimizar o funcionamento da sua indústria, possivelmente será necessário ter uma caldeira industrial eficiente e segura, sendo ela a grande responsável por fornecer vapor e energia aos mais diferentes processos.

Entretanto, a escolha de uma caldeira industrial que atenda às necessidades de cada negócio envolve muitos cuidados, preocupações e decisões que darão uma referência sobre qual é o melhor equipamento para cada necessidade. Tais questões exigem maior conhecimento sobre como funciona uma caldeira industrial, tecnologia aplicada e combustíveis utilizados. Por isso, nós da TERMOBIO® convidamos você a entender mais sobre esse equipamento que possui grande importância para as indústrias.

História do vapor: Da eolípila ao motor a vapor

A primeira máquina a vapor que se tem conhecimento era chamada de Eolípila e surgiu no ano 120 a.C., criada por Heron um matemático e físico que viveu em Alexandria no Egito.

Esta máquina consistia numa esfera metálica, pequena e oca montada sobre um suporte de cano, proveniente de uma caldeira de vapor. Na esfera eram fixados dois canos em forma de L. Assim, quando o vapor escapava por pelos mesmos, a esfera adquiria um movimento de rotação.

Apesar deste mecanismo realizar movimentos, ele não realizava nenhum trabalho útil, sendo por isso considerado como um simples objeto de entretenimento.

Se Heron tivesse dominado esta energia rotativa, teria inventado a máquina a vapor quase dois mil anos antes da reinvenção.

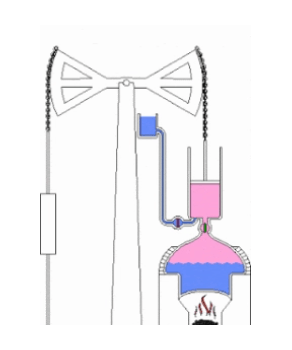

A primeira verdadeira máquina térmica é legada ao físico francês Denis Papin que utilizou vapor para impulsionar um mecanismo com êmbolo e cilindro. Foi Papin que inventou um aparelho semelhante à panela de pressão e, para evitar que explodisse, concebeu a primeira válvula de segurança conhecida.

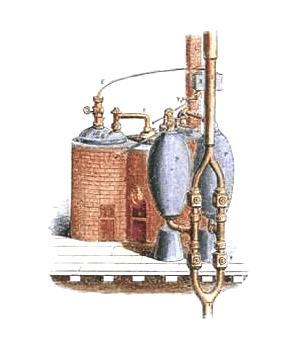

Em 1698, mais de mil anos após a versão de Heron, surgiu a primeira máquina a vapor que apresentava utilidade industrial, elaborada por Thomas Savery, um engenheiro militar inglês, que projetou uma "máquina", utilizando o vácuo para elevar a água do fundo das minas.

A máquina funcionava da seguinte maneira: um cilindro era preenchido com vapor em alta pressão e resfriado rapidamente. Quando o vapor condensava, um vácuo era produzido no interior do cilindro, fazendo então com que a água do fundo da mina preenchesse o espaço do cilindro.

Através de um jogo de válvulas, a água era retida no interior do cilindro e, quando este se enchia novamente com vapor em alta pressão, a água era bombeada para fora da mina.

Era uma inovação bastante simples, porém genial. Ela resolvia o problema da água no fundo da mina e superava a dificuldade dos 10 metros de altura.

Apesar de ser uma ideia genial, a máquina de Savery apresentava algumas desvantagens. A principal delas era a utilização de vapor em alta pressão, que causava, muitas vezes, explosões e acidentes. O motor de Savery não possuía nenhum pistão, e não havia partes móveis, exceto pelas torneiras, e era chamada Mine’s Friend Machine.

Foi por volta do ano de 1712 que o inglês Thomas Newcomen aperfeiçoou as máquinas de Savery e Papin. Ele idealizou uma nova versão térmica que poderia ser utilizada em minas profundas com menor risco de explosões e que, além de elevar a água, poderia elevar cargas. A máquina foi um sucesso na Europa durante o século XVIII.

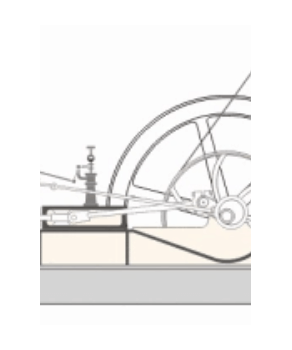

Em 1765, James Watt, um fabricante de instrumentos para a Universidade de Glasgow, estudando uma máquina de Newcomen, procurava uma maneira de aumentar a eficiência e minimizar os custos com o carvão utilizado como combustível.

Foi, então, que Watt elaborou uma máquina com um condensador que, além de minimizar as perdas de calor, possuía outras finalidades como propulsão de moinhos e tornos, substituindo o de sobe e desce.

A máquina de Watt, que também servia à fundição e à minas de carvão, teve êxito e substituiu as máquinas de Newcomen, por ser mais versátil e consumir três vezes menos carvão.

Para historiadores, foi a máquina de Watt que ocasionou a Revolução Industrial, sendo ele o responsável por fixar o cavalo-vapor como unidade de medida para determinar a potência de uma máquina.

Foi apenas em 1804 que as máquinas a vapor foram utilizadas para a locomoção. Richard Trevithick, um engenheiro de minas, fez uma locomotiva de um só cilindro, com êmbolo e caldeira que carregava barras de ferro das minas de carvão.